您好,欢迎访问畅享科技!

- 联系我们

- 关注微信

您好,欢迎访问畅享科技!

免费咨询热线

185-8849-8922PP,聚丙烯,作为一种半结晶塑料,是丙烯通过加聚反应而成的聚合物。系白色蜡状材料,外观透明而轻。化学式为(C3H6)n,密度为0.89~0.91g/cm3,易燃,熔点165℃,在155℃左右软化,使用温度范围为-30~140℃ 。在80℃以下能耐酸、碱、盐液及多种有机溶剂的腐蚀,能在高温和氧化作用下分解。聚丙烯广泛应用于服装、毛毯等纤维制品、医疗器械、汽车、自行车、零件、输送管道、化工容器等生产,也用于食品、药品包装。

在塑料注射成型的过程中,缠绕的大分子链团在高速剪切的作用下产生解绕、拉伸、变形和结晶,会造成流场方向的结晶形态和定向排列,从而直接影响到塑件产品的热学、光学和力学性能 。聚合物大分子链团最后的聚集形态,其中一个关键因素取决于产品的力学性能和外形尺寸的差异并受制于模腔温度、压力与充模时间等因素的影响。结晶性材料的聚集形态主要有晶区取向、结晶形态和晶体结构 。

相关研究表明,PP取向度受注射速度的影响十分明显,随着注射速度的增加取向度也会增加,而且聚丙烯的晶区微观结构存在双取向形式,中心层取向度比表皮层位置的取向度大。本文拟以某医用注射器筒为例,以高结晶度的等规PP 塑料为实验材料,利用注射成型实验和X 射线衍射测试,并结合数据处理技术,研究了模具模放置48 h 之后进行。温度对不同工艺条件下产品的结晶度、取向度和晶粒尺寸等表征结晶形态的相关指标的影响规律,以便于为注射成型工艺的拟定和优化提供一定的理论指导。

本研究以某医用注射器产品为例,如上图所示。产品主体筒径的直径32 mm, 长度120 mm, 壁厚1. 2mm 。由于为医用产品,一方面对其成型尺寸精度要求较高,确保与柱塞配合不发生液药渗漏,加之以壁厚较薄,长径比大,成型过程中容易发生型芯偏移致使壁厚不均,这就要求对其成型工艺的控制非常严格;另一方面需确保产品的成型刚度,保证其使用过程中不致因强度、刚度的原因造成产品失效,这就需要进一步从微观层面控制塑料材料在成型过程中的取向、结晶及其收缩特性。

再者,PP塑料是高结晶性材料,其成型过程中材料的结晶形态将对产品的力学、光学与热性能等产生主要影响,为此,本文将通过调整成型工艺,从微观层面研究不同模具温度条件下制品的结晶情况,研究模具温度对制品结晶度、晶粒尺寸和取向度等结晶指标的影响规律,以期实现成型工艺的合理调控与控制。

实验条件

在实验过程中,模具温度由模温机控制,经反复试模确定的各参数初始设定值,熔料温度为230 "C 、注射压力为90 MPa 、保压时间为5 s 、保压压力60MPa 。利用单因子法以等差数列的形式设定模具温度见下表所示。为了实验取样的正确性,每次试验从第10 个产品起取5 个产品作为实验的样品,取样在脱模放置48小时之后进行。

在制品底部取8 mmx8 mm 的样品,镶嵌制样、抛光研磨,然后利用X 射线衍射仪对样品在衍射角5°~65° 范围进行扫描衍射与测量,利用Jade6. 5 对其提取的相关测量数据进行分析处理。

结果与讨论

80 -120度模温的X 射线衍射图谱

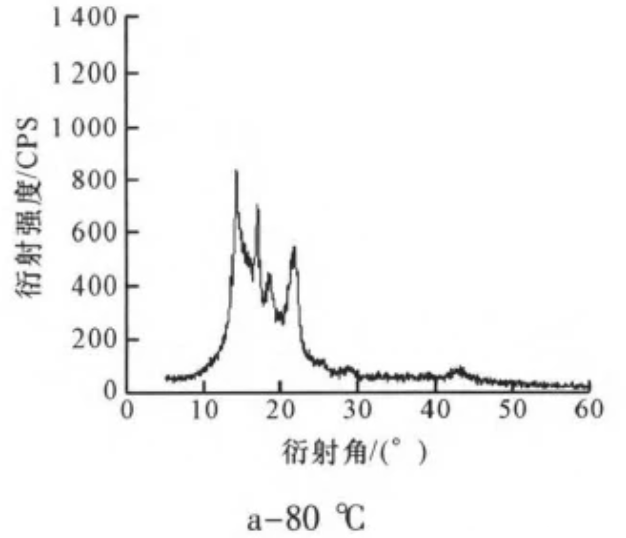

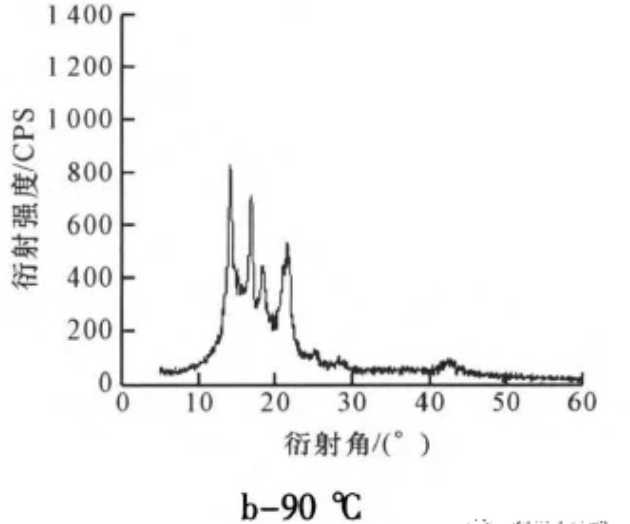

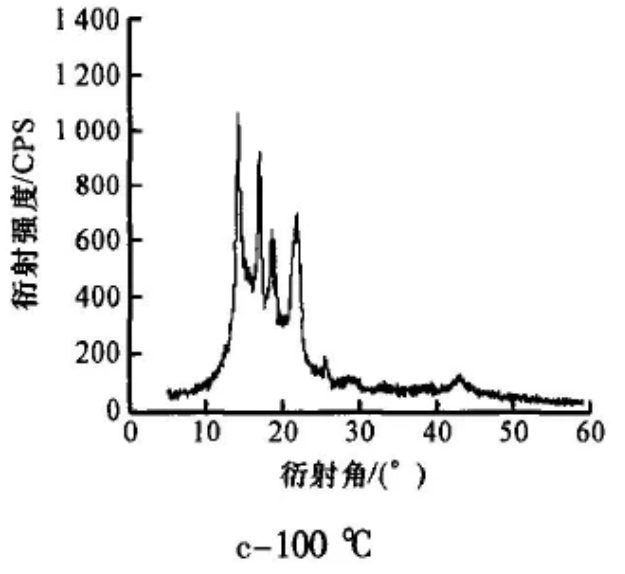

X 射线衍射实验得到WAXD 衍射图谱见上图所示, X 射线衍射扫描速度为2 (0)/min, 衍射角范围为5°~60° 。图中(a~ e) 表示模具温度设定由80 ~120°C 依次变化下的样品衍射结果。

由图可知,一方面,不论模具温度升高或是降低,衍射谱图中总存在明显衍射峰,说明样品内部存在明显的结晶现象。另一方面,随着模具温度的逐步升高,衍射强度呈增大趋势,峰值升高,说明样品的结晶度基本成增大趋势。为了进一步揭示模具温度对制品结晶性能的影响规律,这就需要提取相关结晶度、晶体取向、晶粒尺寸等相关表征结晶性能的各项指标数据进行分析研究。

结晶度

注塑成型聚合物结晶过程中,并不是所有分子链都能成规整的有序结构排列,通常采用结晶度来评定产品内部的结晶程度。

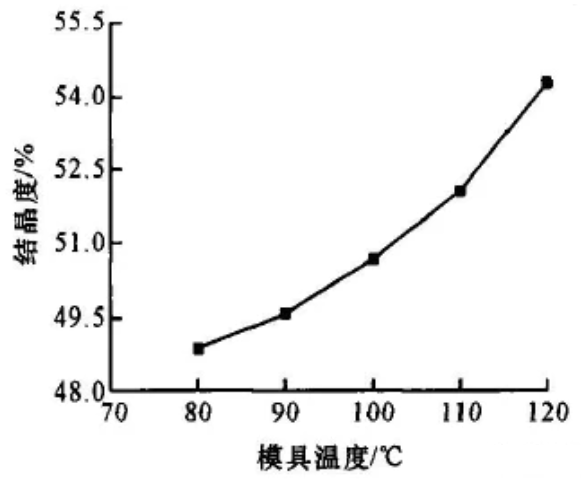

制品结晶度随模具温度的变化曲线

由上图可知,随着模具温度的升高,塑件产品的结晶度也逐渐增大,这与随着模具温度的逐步升高,衍射强度呈增大趋势,峰值升高的现象反映结晶度成增大趋势的现象是一致的。由上图中的变化曲线可知,随着模具温度的升高,曲线的斜率也愈来愈大,这表明聚合物材料的结晶速率随着模具温度的升高而增大。

注塑成型过程中,熔体初始充模温度一定,由注塑机机筒温度与喷嘴温度设定,进入模具型腔之后的实时充模温度则受到模具温度及其冷却效率的影响,在外加冷却介质及其特征参数一定情况下,模具温度的设定则具有重要的指标意义。

本次采用的实验材料是等规PP, 熔点温度为170度 ,最大结晶速度温度约为熔点温度的85%,因此该材料的最大结晶速度温度约为144.5度。表明模具温度越靠近最大结晶速度的温度,熔体温度在结晶温度附近范围保持的时间愈久,更有利于促进晶体的长大和晶核的形成,也能更好地调整晶区排列,从而形成更加紧密有序的晶体结构,也能形成结晶度越大的塑件产品。

分子取向

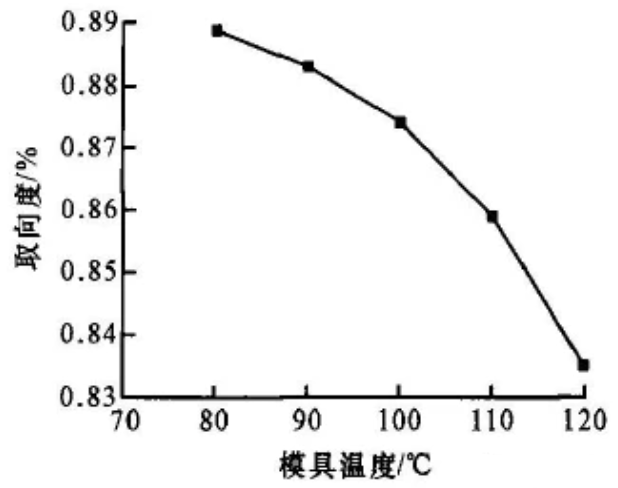

从XRD 实验得到的衍射图谱能够分析出每个晶面的取向强弱,通过对比两晶面之间的衍射峰强度得到晶区取向的大小。利用Jade6.5 专业X 射线衍射数据处理软件读取XRD实验图谱得到的晶面衍射强度。提取相关数据并做图,即可得到下图所示的取向度随模具温度的变化曲线。

制品晶区取向度随模具温度的变化曲线

由上图可知,随着模具温度的逐步升高,晶区的取向度呈递减趋势变化,模具温度从80度增加到120度, 取向度由0.888 减小到0. 834 。由图可知,温度越高,两点温度之间的取向度斜率越大,这表明了取向度减小的幅度也越大。

对于聚合物材料本身来说,随着温度的升高,其熔体黏度呈指数函数方式减小,熔体黏度减小,流动摩擦也会减小,也会减小流动吸附摩擦产生的剪切应力。剪切作用的存在会影响大分子链的取向程度,一方面,对于聚合物微品而言,由于所受到的剪切作用的减弱而使得晶粒取向减弱,另一方面,聚合物内摩擦的指数衰减使得温度的升高导致取向度下降速率的逐步增大。

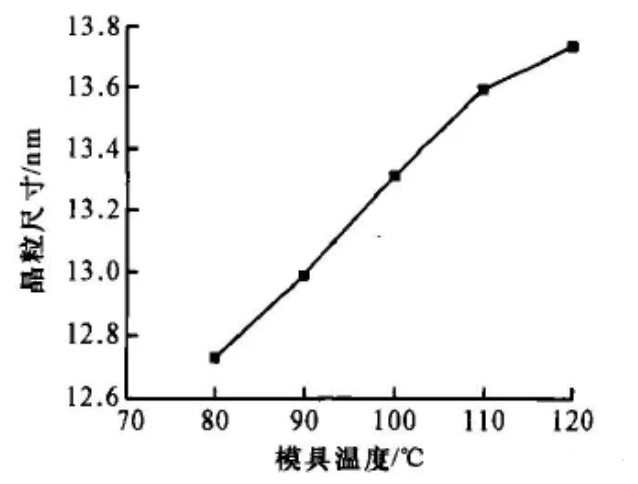

晶粒尺寸

提取实验数据并作图,可得到下图所示的晶粒尺寸随模具温度变化曲线,由图可知,模具温度由80°C 逐步增加到120°C, 晶粒尺寸由12. 72 nm 逐步增加到13. 72 nm, 说明随着模具温度的升高,有利于晶粒尺寸的长大。

制品晶粒尺寸随模具温度的变化曲线

结论

以PP 为实验材料,以某款医用注射器筒产品为例,基于注射成型、X 射线衍射实验及数据处理技术相结合的方法研究了模具温度对不同工艺条件下产品的结晶度、取向度和晶粒尺寸等表征结晶形态的相关指标的影响规律。结论如下:

1) 随着模具温度的升高,冷却时间延长,制品的结晶度呈递增趋势变化;

2) 模具温度升高致使聚合物熔体粘度降低,相同成型压力条件下聚合物大分子剪切作用减弱,分子取向度减小;

3) 模具温度升高,一方面延迟的聚合物固化时间,利于结晶,另一方面促进了熔体分子的扩散堆积,促进晶粒的长大。

Copyright © 2002-2023 深圳市畅享科技有限公司 版权所有 粤ICP备18100137号-1 XML地图